armatura di fase

Phase Armor è una fase di ricostruzione.

Una transizione tra la malleabilità dell'interno e la durezza dell'esterno. Uno strato protettivo che nasconde ciò che deve essere nascosto, ma lascia sempre passare l'amore.

Un'armatura per ricordarci che siamo sufficienti nella nostra fluidità, per ricordarci di essere compassionevoli.

Un invito a esporre noi stessi e la nostra morbidezza, troppo spesso giudicata dagli altri. Un invito a lasciarci vedere e brillare.

Storicamente, nel contesto dell'armatura, il termine "oculare" si riferisce alla parte di un elmo o di un copricapo che copre o circonda gli occhi.

È progettato per proteggere gli occhi senza compromettere la vista di chi lo indossa.

Fase Armour

Scopri il processo produttivo raccontato dal designer.

Tutto inizia da uno schizzo

Non so mai cosa voglio progettare quando prendo in mano la matita per la prima volta.

Ogni montatura nasce un passo dopo l'altro, riga per riga, a volte ci vogliono diversi giorni prima che il paio di occhiali da sole finale prenda forma.

Progetto sempre su carta prima di passare al disegno digitale.

Lo trovo più confortante e talvolta più facile, anche se non è più veloce, ottenere una sorta di sensazione dalle linee che continuo a tracciare e cancellare.

Una volta ottenuto un progetto abbastanza buono, passo al mio iPad per finalizzare la forma e provo colori diversi per avere un'idea più rappresentativa di ciò che ho in mente.

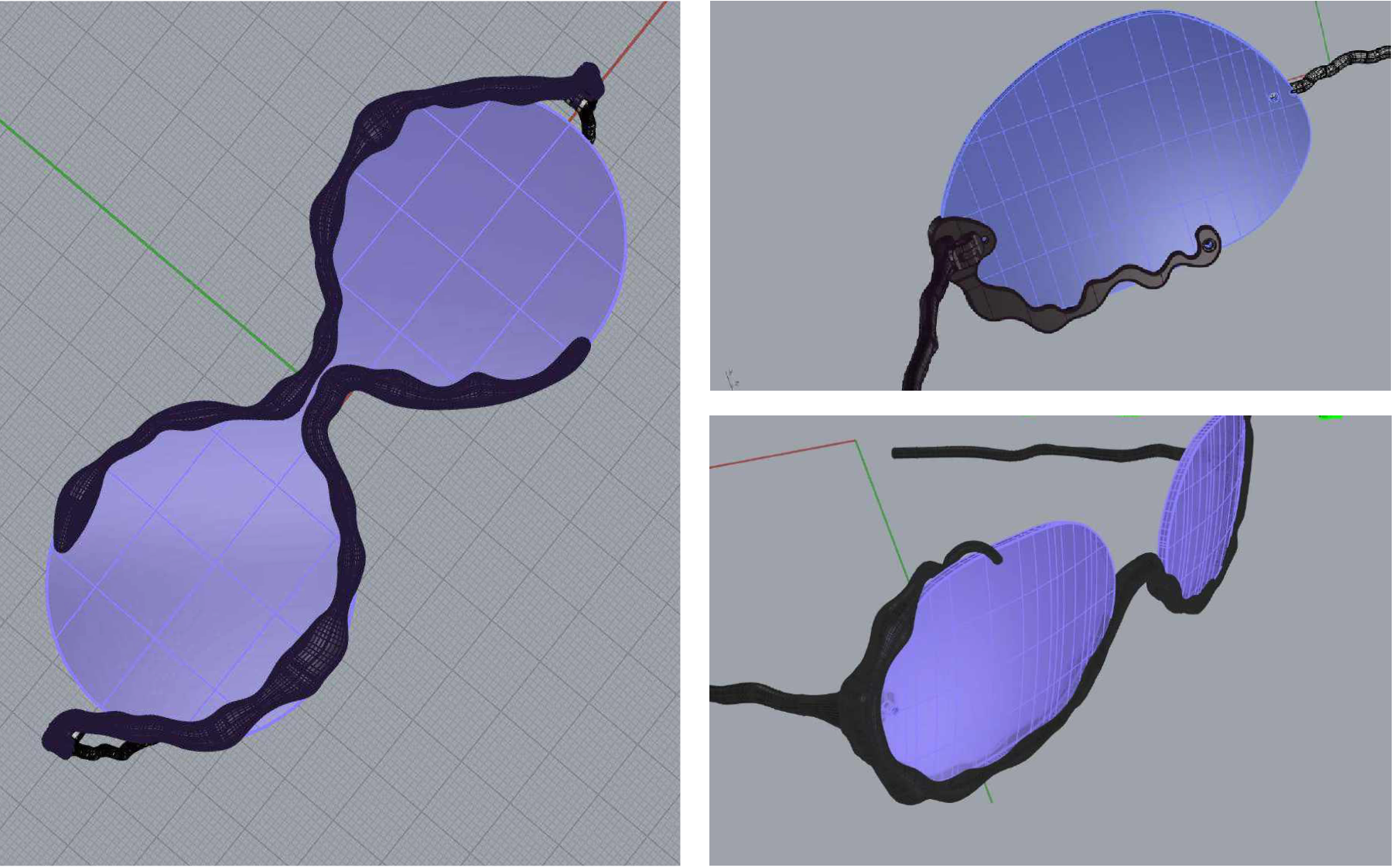

Modelli 3D...

L'occhiale è un oggetto molto complesso da realizzare, spesso frainteso dai clienti finali, richiede molta esperienza e pratica per sviluppare questo tipo di forme. Per sviluppare Phase Armour, ho avuto la fortuna di essere supportato da un designer locale esperto: insieme abbiamo fatto molti tentativi per definire la forma finale.

La progettazione deve essere ottimizzata per il processo di microfusione, tenendo conto di fattori quali lo spessore della parete e altri dettagli complessi.

...e stampa 3D

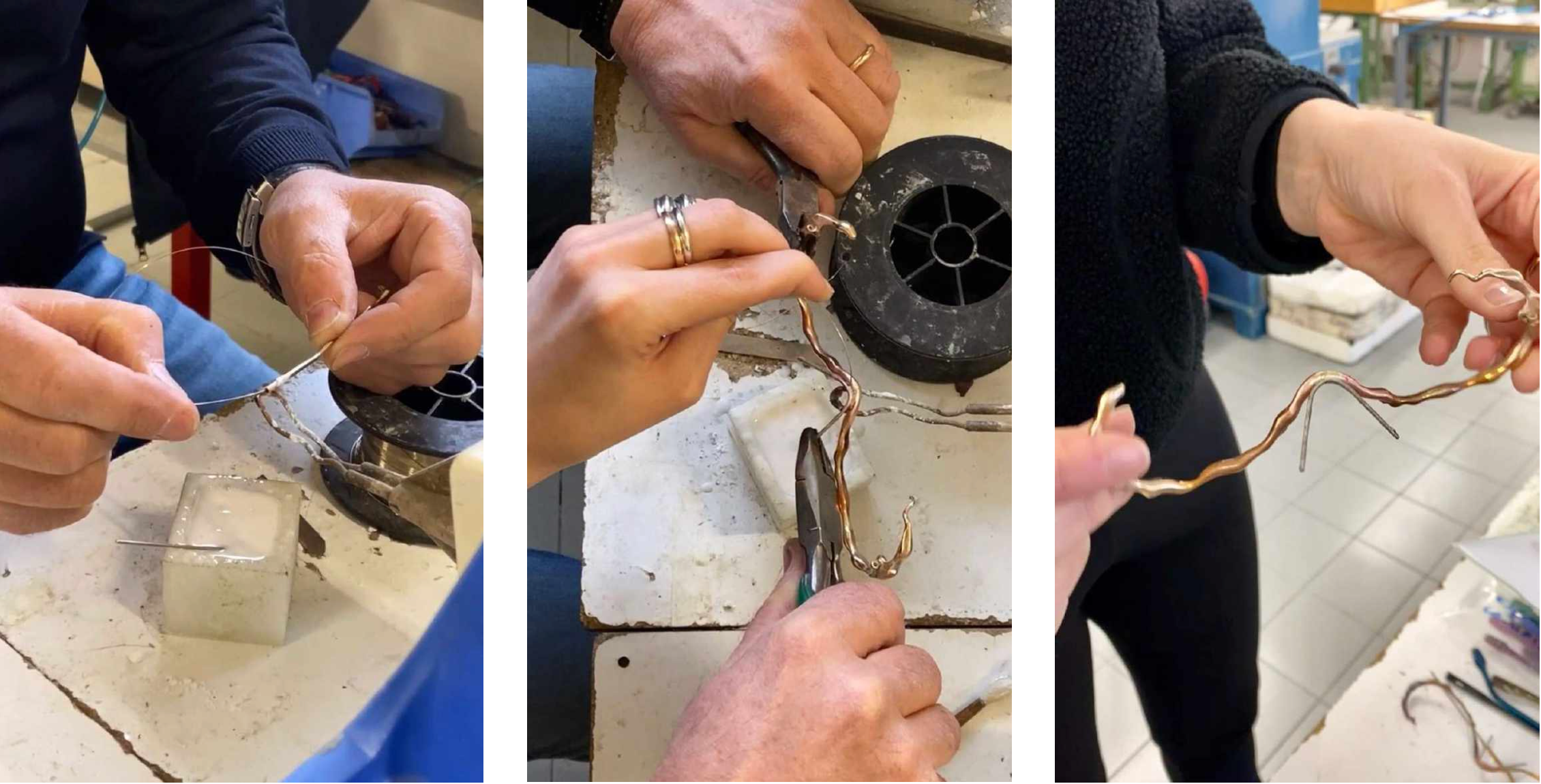

Ogni Eye Piece è stato studiato per diversi mesi prima di definire la forma finale. Produciamo le montature grezze con il supporto di un orafo locale esperto, che crea i pezzi grezzi in rame berillio tramite stampa 3D. In questo modo produciamo quasi zero scarti.

Ecco come funziona:

1. Stampa 3D a cera:

Una volta ultimato il progetto, utilizziamo una stampante 3D in grado di stampare in cera per creare una replica in cera dettagliata del pezzo.

2. Preparazione del getto:

Prepariamo una sospensione ceramica mescolando materiali ceramici fini con un legante liquido. Inseriamo il modello in cera in un cilindro e riempiamo lo spazio vuoto con la sospensione, assicurandoci che sia pieno, e lasciamo asciugare.

3. Rimozione della cera:

Mettiamo il modello in cera rivestito di ceramica in un'autoclave o in un forno. Lo scaldiamo per scioglierlo e facciamo scolare la cera, lasciando uno stampo di ceramica cavo.

4. Processo di microfusione:

A questo punto la lega di rame berillio viene fusa in una fornace. Una volta raggiunta la temperatura e la consistenza desiderate, viene versata nello stampo di ceramica cavo.

5. Raffreddamento e solidificazione:

Lasciare raffreddare e solidificare il rame-berillio fuso all'interno dello stampo.

6. Rimozione del guscio ceramico:

Una volta solidificato il metallo, rompiamo il guscio ceramico per esporre la parte in rame-berillio.

molta lucidatura

Sono necessari 3 cicli di levigatura di circa 1 ora ciascuno per

rimuovere i segni del processo di stampa 3D.

I primi 2 cicli sono simili.

Nel primo, con l'aiuto di un dremel, rimuoviamo

tutto il materiale di supporto e i segni di stampa 3D.

Nel secondo ciclo rimuoviamo con cura ogni piccolo segno di stampa 3D rimasto, per conferire la consistenza più liscia possibile.

Dopodiché li lucidiamo con una ruota speciale che rimuove tutti quei segni difficili da vedere a occhio nudo e dona loro la perfetta lucentezza.

A volte, e solo per i pezzi più grandi, sottoponiamo le cornici a un processo di burattatura che dura da 4 a 7 giorni, per levigarne ulteriormente la superficie.

trasformare l'arte in qualcosa di utilizzabile

È tempo di trasformare questi pezzi di metallo in occhiali da sole e l'arte in design.

Una volta lucidati gli occhiali possiamo iniziare il processo di saldatura: il naso e i terminali delle aste sono pronti per essere unificati con i componenti metallici, dando vita alla montatura.

Per garantire alle montature la lucentezza desiderata è necessario un ulteriore ciclo di lucidatura.

E lucidiamo ancora una volta. Seguendo lo stesso procedimento di prima, ma un po' più velocemente, controlliamo ogni singolo dettaglio, rimuoviamo ogni segno di saldatura e ci prepariamo per il passaggio successivo.

finitura e assemblaggio

È tempo di dargli colore!

Una volta che tutto è perfettamente lucido, assembliamo le montature e le mandiamo alla zincatura. La zincatura di un paio di occhiali comporta il rivestimento delle montature con uno strato protettivo di zinco per prevenire la corrosione e aumentarne la durata.

il tocco finale

Numero 4 e Numero 5

Come tutti gli altri pezzi, il n. 4 e il n. 5 sono realizzati a mano dal designer, ma sono diversi.

Realizzati in acetato, questi occhiali da sole richiedono tempo e un'estrema attenzione ai dettagli per essere realizzati.

Ogni coppia sarà SEMPRE unica.

L'armatura di fase è pronta, e tu?